Какой герметик подойдет для ремонта алюминиевых лодок

Ремонт корпуса дюралевой лодки своими руками

Надежность и долговечность дюралевого корпуса лодки во многом зависят оттого, насколько тщательно проводится ежегодный весенний ремонт. Чтобы обнаружить все большие и малые дефекты, необходимо тщательно очистить корпус снаружи и изнутри. Пыль удаляется волосяной щеткой, пятна масла — ветошью, смоченной в бензине. После этого корпус лодки промывают теплой мыльной водой, затем чистой водой, протирают и сушат.

Чаще всего владельцу дюралевой лодки приходится иметь дело с такими повреждениями корпуса, как коррозия материала, разрушение лакокрасочного покрытия, механические повреждения (пробоины, сломы, трещины) обшивки и деталей набора, ослабление заклепочных и болтовых соединений. Кроме этого много неприятностей доставляет истирание (износ при трении) киля и по скулам — здесь защитные покрытия и обшивка быстрее всего изнашиваются при эксплуатации.

Большинство из перечисленных повреждений можно исправить холодным способом — без термообработки деталей корпуса, целью которой является придание необходимой пластичности металлу для изгиба деталей. Если такая обработка все же необходима, то нужно учитывать, что дюралюминий приобретает пластичность, достаточную для отгиба фланца, выравнивания отогнутых краев листа в пробоине или согнутых угольников набора после нагревания до 600 — 700°. Для того, чтобы определить данную температуру, пользуются простым способом: натирают обрабатываемую деталь с обратной стороны мылом; момент, когда мыло почернеет, и определяет отпуск дюраля. Прежние свойства металл восстанавливает примерно через час после остывания на воздухе. В любом случае процесс замены поврежденных деталей следует проводить постепенно — по одной и осторожно, чтобы ремонтируемый корпус не потерял жесткости.

Удаление заклёпок , обрубая головки зубилом-недопустиммо, так как при этом неизбежны повреждения краев отверстий, образуются трещины и надрывы. Заклепки рекомендуется высверливать

Удаление и замена клепок

Для этого сначала надо накернить центры на закладных головках, подставляя поддержку со стороны замыкающих головок. Затем сверлом, диаметр которого равен диаметру стержня заклепки, высверливается отверстие на глубину, равную высоте головки. После этого закладная головка легко отламывается, а оставшаяся часть заклепки выбивается бородком, диаметр которого должен соответствовать диаметру удаляемой заклепки.

После удаления снимаемых деталей внимательно осмотрите заклепочные отверстия, которые придется использовать повторно. Трещин и надрывов материала в зоне отверстий быть не должно. Во всех случаях рекомендуется при подготовке к присоединению новых деталей старые отверстия рассверлить под заклепки ближайшего большего диаметра.

Очень важно выявить и заменить все ослабевшие заклепки. Места появления течи по швам чаще всего обнаруживаются по появлению следов коррозии у заклепок. Иногда приходится специально проверять герметичность соединений керосином на мел (об этом будет сказано ниже). При легком постукивании молотком ослабевшие заклепки можно обнаружить по изменению звука — он становится глухим, дребезжащим. Как правило, отверстия под ослабевшими заклепками оказываются «разработанными», имеют овальную форму. Такие заклепки «подтянуть» не удается; их следует заменять заклепками большего диаметра с соответствующей рассверловкой старых отверстий. Заменяют также выпавшие и заклепки с головками, разъединенными до потайной части заподлицо с листом и с оголенной зенковкой листа. Чаще всего повреждаются заклепки вблизи транца от вибрации работающего мотора и в средней части днища, которая принимает на себя удары при ходе на волнении.

Устранение трещин и пробоин

При обнаружении трещины на листе необходимо, во-первых, ограничить ее дальнейшее распространение, просверлив по обоим концам отверстия 02,5—3,0 мм, и, во-вторых, поставить усиливающую накладку изнутри корпуса

Накладка по площади должна перекрывать трещину со всех сторон примерно на 25 мм; материал и толщина накладки должны быть такими же, как и на ремонтируемой обшивке ( рис. 7 ).

Рис. 7. Ремонт трещины в узле соединения борта с палубой (а) и в листе обшивки (б). 1 – лист обшивки; 2 – накладка; 3 – лист палубы; 4 – заклепка 03; 5 – уплотнительная лента; б – заклепка Ø4.

Устранение трещин и пробоин

С кромки вырезанной накладки снимите заусенцы и фаску, разметьте и просверлите отверстия под заклепки. Временно поставив накладку на место, просверлите через нее отверстия в обшивке, снимите накладку, соприкасающиеся поверхности очистите от стружки и заусенцев, обезжирьте ацетоном или сольвентом. Под накладку необходимо положить уплотнительную ленту или промазать место полиуретановым герметиком.

Заделка небольших (диаметром не более 60-70 мм) пробоин начинается с удаления поврежденного участка листа. Для упрощения разметки вырезу обычно придают правильную форму круга. Диаметр накладки, которая устанавливается изнутри корпуса, должен быть больше диаметра выреза на 50-60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки двухрядным шахматным швом с шагом заклепок 15-20 мм.

В вырез заподлицо с обшивкой ставится круглая заделка-вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклёпывается с накладкой однорядным швом шагом 20 мм ( рис. 8 ).

Рис. 8 . Ремонт мелких пробоин.

1-обшивка; 2 – накладка; 3 – уплотнительная лента; 4 – заклепка 03 крепления вкладыша; 5 – заклепка 04 крепления накладки; 6 — вкладыш

Более крупные пробоины заделываются аналогично, но накладку изнутри корпуса делают не сплошной, а кольцевидной с внутренним диаметром на 50-60 мм меньше диаметра вкладыша ( рис. 9 ).

Рис. 9. Ремонт более крупной пробоины.

1 – лист обшивки; 2 – кольцевая накладка; 3 – уплотнительная лента; 4 – вкладыш; 5,6 – заклепка.

Чтобы не портить внешний вид лодки, клепку всех накладок и заделок рекомендуется выполнять (если позволяют толщины листов) заклепками с потайными головками.

Устранение повреждений обшивки лодки

При значительных повреждениях обшивки лодки приходится заменять весь лист или большую его часть. При замене части листа дополнительные стыки лучше располагать на шпангоутах. Величину перекроя и все остальные элементы соединения нужно делать такими же, как и на ближайшем стыке. Сняв старый лист, нужно промыть бензином прилегающие к обшивке полки набора, удалить коррозию, а зачищенные места — загрунтовать и окрасить

Новый лист накладывается снаружи на корпус лодки и причерчивается по месту, обрезается в чистый размер; если нужно, выколачиванием ему придается необходимая форма. Временно лист к набору крепят «сборочными» болтами через 200-300 мм; диаметр отверстий под них обычно делают меньше диаметра заклепок. При необходимости между набором и листом прокладывают выравнивающие прокладки — полоски из дюраля Д16АТ (предварительно загрунтованные). По окончании пригонки в листе сверлятся полномерные отверстия под заклепки, затем лист снимается, а соприкасающиеся поверхности очищаются и обезжириваются.

По всем соединениям прокладывается уплотнительная лента, лист ставится на место и плотно обжимается по набору болтами. Для уплотнения полученного соединения можно применять тиокиловый или полиуретановый герметик.

При ремонте корпуса не из дюраля, а из алюминиево-магниевого сплава надо применять заклепки из Амг-5П.

Рекомендации по клепке деталей

Ниже приведены некоторые рекомендации по клепке деталей Различной толщины и испытывающие неравномерные нагрузки.

Для уточнения нужного диаметра заклепок можно руководствоваться данными табл. 6.

Таблица б. Подбор диаметра заклепки в зависимости от толщины соединяемых деталей

Толщина пакета S, мм

Примечание. Практически вместо заклепок d=3,5 обычно применяют d=4

Если прочность какого-либо узла проверяется расчетом, надо считать, что при использовании материала Д18 усилие среза заклепки диаметром 3 мм равно 134 кг, a диаметром 4 мм — 239 кг.

Шаг по водонепроницаемым соединениям берется равным: по однорядным швам 3-4d; по двухрядным швам 6-7d в шахматном порядке.

Длина стержня заклепки при соединении деталей (двух толщин) определяется по формуле: 1 = S + l,5d.

Клепку по соединениям набора и узлов оборудования рекомендуется производить заклепками с полукруглой закладной головкой. Для уменьшения сопротивления движению днищевую обшивку в кормовой части лодки (глиссирующую площадку) лучше клепать заклепками с потайной головкой с наружной стороны; остальную часть обшивки днищам борта и палубу можно клепать заклепками с плосковыпуклыми полупотайными головками.

Перед сверловкой отверстий под клепку листы обшивки надо тщательно «обжать» — подтянуть к набору болтами. для обеспечения прочности и герметичности диаметр сверла при подготовке отверстий надо брать на 0,1 мм больше, чем диаметр заклепки. На отверстиях под заклепки не должно быть граней, рваных кромок и трещин. Гнезда под закладные головки потайных и полупотайных заклепок зенкуют на угол 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки.

Клепка корпуса лодки

При клепке корпуса лодки чаще всего применяется так называемый обратный способ, при котором удары наносятся снаружи корпуса (ясно, что это удобнее, чем изнутри) по закладной головке (если она не плоская, то через обжимку с лункой по форме головки).

Формируемая головка образуется при этом внутри корпуса за счет расплющивания конца стержня заклепки на массивной поддержке. Форму и размеры поддержки необходимо выбирать по месту — в зависимости от удобства подхода к разбиваемому стержню заклепки.

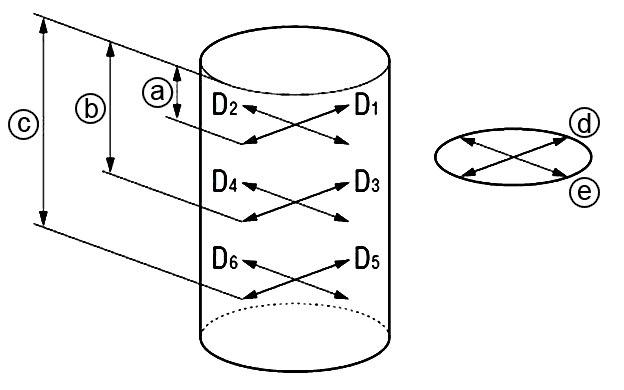

Обычно при работе используют следующие инструменты: оправку 1 ( рис.10 ) — заточенный на конус стальной стержень, с помощью которого совмещают отверстия под заклепки при сборке деталей; поддержку 2 — массивный стальной или чугунный стержень, служащий для прижатия закладной головки в процессе клепки прямым способом и обсадку 3 — стальной стержень с отверстием (в торце по центру), диаметр которого на 0,5-1,0 мм больше диаметра заклепки; употребляется для уплотнения соединяемых деталей вокруг стержня заклепки 4.

Рис. 10 . Использование инструмента при клепке, а – вырывнивание отверстий в листах; б – осадка листов; в – формирование головки.

На рис. 11 показан эскиз довольно удобной поддержки для работы внутри корпуса лодки.

Рис. 11 . Эскиз поддержки.

При соединении деталей шпангоутных рамок или иных предварительно изготовляемых узлов удобнее применять прямой способ клепки, когда удары наносятся по расклепываемому концу стержня заклепки. Если при проверке качества швов простукиванием или осмотром замечены дребезжащие, плохо поставленные заклепки, их необходимо заменить на заклепки большего диаметра. На полках шпангоутов одиночные вмятины и забоины глубиной менее 5 мм при отсутствии трещин можно не выправлять вообще. Иногда вместо правки или замены шпангоута целесообразно ограничиться дублированием — установкой накладки из отрезка подходящего профиля. Небольшие — длиной до 5 мм поверхностные (несквозные) трещины, в крайнем случае, можно локализовать, как это рекомендовалось выше. Участки с явными сквозными трещинами обязательно следует или удалять, или дублировать усиливающими накладками.

Трещины и местные повреждения в одной из полок стрингера ремонтируются также как и на шпангоутах. При разрушении стрингера на сравнительно большой длине следует вырезать и заменять поврежденный участок новым профилем. Новый отрезок — вкладыш — подгоняется к обоим концам остающихся частей стрингера как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей ( рис. 12 ).

Рис. 12 . Ремонт набора – соединение вкладыша с оставшейся частью набора. 1 – обшивка; 2 – основной стрингер; 3 – вкладыш; 4 – коротыш-накладка; 5 – заклепка Ø4, шаг 20; 6 – заклепки по старым отверстиям.

После выполнения ремонта во всех случаях необходимо проверить качество произведенной клепки. Соединяемые детали должны плотно прилегать одна к другой. Головки заклепок должны быть плотно подтянуты к материалу без забоин и «утяжки». Минимальное расстояние от края детали до центра заклепки должно быть не менее 1,7 диаметра ее стержня.

Для того, чтобы убедиться в герметичности корпуса лодки рекомендуется налить в него воды (немного выше уровня скулы) или провести испытание непроницаемости швов при помощи керосина. Кромки листов и головки заклепок снаружи промазываются меловым раствором, а после его высыхания соединение изнутри корпуса смачивают керосином. В случае протечки на меловом покрытии выступают пятна керосина. Заканчивается ремонт корпуса лодки восстановлением защитного лакокрасочного покрытия.

Герметики и клеи для морского применения в маломерных судах

Профессиональная морская тематика Ramsauer® MARINE PRO LINE

ЧАСТЬ 2.

Профессиональная морская палитра мощных индустриальных клеев от известной австрийской компании Ramsauer® GmbH необходима для осуществления стойких соединений в маломерных плавучих средствах. Специальные составы, объединённые в отдельную продуктовую группу MARINE PRO LINE®, показывают отличные результаты в суровых условиях, которым подвергаются на море небольшие суда – яхты, катера, понтоны, плавучие дома и лодки различного класса. После отверждения эти материалы выдерживают постоянное воздействие соленой воды, содержащей часто большинство химических элементов. Морские клеи устойчивы к жесткому солнечному свету, включая отраженному, в любых широтах морского пространства, успешно противостоят натиску морских ветров, качки и волны.

Данные высокопроизводительные клеевые смеси от Ramsauer® в однокомпонентном или двухкомпонентном исполнении рассчитаны на очень суровые условия эксплуатации, в режимах экстремальных температур и постоянных динамических нагрузок. Преимущества 2-х компонентных систем в уплотнении и склеивании заключаются, с одной стороны, в контролируемом, равномерном, в основном, очень быстром затвердевании, с другой стороны, в широкой вариативности размеров швов и смыкания как в плоскостном исполнении, так и более 15 мм, что невозможно реализовать с 1К составами.

Двухкомпонентные герметики и клеи MARINE PRO LINE® всегда поставляются в наполнении в двух индустриальных картриджах. При этом эти два компонента являются умеренно согласованными заранее друг с другом. Компонент A обычно называется базовой массой, компонент B — затвердителем. Только равномерное (однородное) смешивание двух компонентов через специальный прилагаемый смеситель обеспечивает идеальное затвердевание! Плохо смешанные массы не реагируют или недостаточно реагируют (не затвердевают).

Идеальная серия клеев для морского склеивания

В современном металлическом и деревянном судостроении при изготовлении конструкций и элементов судна плоскостное или точечное склеивание позволяет отказаться от процессов сварки, пайки, обработки или клепки. Клеевое соединение профессиональными клеями морской серии MARINE PRO LINE Ramsauer® обеспечивает улучшение внешнего вида, более деформационно компенсирующее сцепление заготовок, получение гладких поверхностей (ввиду того, что технология склеивания не сопровождается короблением,— можно отказаться от дорогостоящей правки и сглаживания), в том числе также — увеличение срока службы корпусов.

Корпуса катеров разного класса, воспринимающие относительно большие нагрузки, должны обладать большой прочностью при малом весе. Добиться изготовления деревянных или алюминиевых корпусов, которые бы отвечали этим дуальным требованиям, в современной практике получается при профессиональном использовании конструкций, которые склеиваются или вклеиваются. В настоящее время все строящиеся катера и мелкие суда изготавливаются с применением 1К или 2К клеев. Основные элементы средства (киль, штевни, привальные и скуловые брусья и др.) производятся из слойчатых клееных балок. Склеивание применяется и при изготовлении рубок, деталей оборудования и устройств, в т. ч. на военных кораблях. Для подбора подходящей под задачи долговечного соединения клеем технологии необходимо работать исключительно с профессиональными составами MARINE PRO LINE®.

Высококачественный морской мощный монтажный клей

Однокомпонентный морской монтажный клей 540 Seal Adhesive Ramsauer® на основе МС-полимеров характеризуется отличной сцепляемостью, особой долговечностью, многофункциональностью и вибростойкостью. Соединения с составом как внутри судна, так и снаружи сохраняют полную эластичность и стойкость через долгое время, даже находясь в условиях мощного давления и широком диапазоне экстремальных температур. В тропических водоемах или среди арктических льдов судно не протечет, если его элементы соединены данным надежным продуктом.

Этот мощный клей демонстрирует прекрасную адгезию, как на сухих, так и на влажных поверхностях. Благодаря быстрому отверждению и высокой начальной липкости 540 Seal Adhesive Ramsauer® особенно подходит для погодостойкой, подвергающейся динамической нагрузке склейке в области мелкого судостроения, кораблестроения, спортивного судостроения и контейнеростроения. Подходит для множества различных оснований: дерева, металла, стеклопластика, многих пластмасс, а также для зеркал без повреждения амальгамы. Допущен для использования с воздухоотводами, каналами вентиляции и кондиционирования.

Что важно для использования в морских условиях, состав сохраняет высокую адгезию на влажных поверхностях. Достаточно просушить корабль возможно не всегда, и тут отлично выручит состав, способный держаться на мокрых участках. Этим клеем склеивают металл, пластик и стеклопластик, дерево любых пород. Можно клеить цветное стекло с нанесением напыления из краски, принтов или металла. Поддается покраске палубными и другими профессиональными лаками, без запаха и растворителей. Маркирован знаком «низкой эмиссии» EMICODE EC1-R.

Быстродействующие двухкомпонентные морские клеи

Быстрый монтажный клей 570 2 Component Adhesive Ramsauer® входит в число новых каучуков на основе нейтрального силикона, разработанных инженерами австрийской компании для малого и спортивного судостроения. Работать с ним проще, чем с традиционными многокомпонентными смесями. Но независимо от того, какой клей выбрал владелец яхты, следует соблюдать правила обращения с индустриальными средствами согласно Техническим паспортам на изделия. Данные клеи требуют очень внимательного подхода к смешиванию компонентов через подобранные смесители-насадки.

Данный профессиональный состав 570 2 Component Adhesive Ramsauer® специально разработан и идеален для плоскостного склеивания субстратов, где заблокирован доступ влаги из воздуха. Он подходит для высокопроизводительных операций по склеиванию в лодочной, яхтенной и судостроительной промышленности: по вклеиванию одинарных или изоляционных стекол, вкл. с безопасными пленками, в деревянные и металлические каркасы, для склеивания конструкций и резервуаров из металлов. При вклеивании в пористые и пластиковые основания требуется применение специальных праймеров для оптимизации адгезии.

Инновационный клей 2K MS Kleber 690 Ramsauer® предназначен для склеивания полимеров, и подходит фактически для всех типов пластмасс. Кроме быстрого и контролируемого отверждения после смешивания компонентов, он отличается улучшенными механическими показателями. Чрезвычайно устойчив на растяжение и разрыв, пригоден в качестве клея для вклеивания стеклопакетов в противовзломные конструкции. Вдобавок к этому, состав гарантирует отличную звукоизоляцию судна.

Морской клей 2K MS Kleber 690 Ramsauer® подойдет в технологических операциях при крупномасштабных клеевых и герметизирующих работах. Быстрое отверждение, а также отличные сопротивление на растяжение и разрыв обеспечивают ему широкий спектр применения и дают преимущество там, где однокомпонентные клеи и герметики на основе силикона или полиуретана, отверждающиеся под воздействием влаги, вызывают проблемы из-за длительной вулканизации.

Высокопрофессиональный продукт предназначен для стойкого эластичного склеивания: профилей, опор, направляющих, фурнитурных элементов, пластин, листов, облицовки, сэндвич-деталей, контейнеров, конструкций, рам, панелей и покрытий и т.д. Благодаря широкой области применения в металлообработке, оборудовании и машиностроении, автомобилестроении и кузовостроении, а также вентиляционной и климатической технике, клей 2K MS Kleber 690 Ramsauer® охватывает очень широкую сферу применения.

Клей очень хорошо подходит для использования со сталью, нержавеющей сталью, алюминием, анодированным алюминием, латунью, медью, стеклом, керамикой, природным и искусственным камнем, деревом, бетоном, с основаниями с порошковым покрытием, с гальванизированными, хроматическими и огнеупорными оцинкованными поверхностями. После отверждения состав может подвергаться воздействию повышенных температур до + 200°C в течение кратковременного (180 минут) для порошковой окраски. Подходит для приклеивания зеркал и эмалированного стекла.

Базовые советы по работе с корабельной химией Ramsauer®

- При обработке деформационных швов размеры необходимо рассчитывать на максимальную компенсацию вероятных деформаций. Минимальное сечение 3х5 мм. Если предполагается слабая деформация (в пределах 5%), допускается треугольная форма соединения.

- Перед началом основных работ стоит выполнить пробное нанесение, чтобы проверить совместимость материалов, а также достаточную схватываемость продуктов на субстратах.

- Правильная подготовка основания очень важна для прочности шва. Поверхность должна быть во возможности сухой, чистой, без следов жира. Нельзя клеить края, загрязненные смолой или маслами.

- При недостаточной адгезии требуется грунтование. Для этого наносят праймер, выбранный из 5-ти продуктов для конкретного состава и поверхности. Грунтовку, не разбавляя, наносят кистью или кусочком ткани только на обрабатываемые участки.

- Заглаживать свежие заполняемые швы следует специальными шпателями с использованием разглаживающего средства 506 Glättmittel Spezial Ramsauer®. До первичного затвердевания клея в форме образования пленки никакие материалы не должны попадать в него.

Рады проконсультировать и предоставить дополнительную информацию. Рекомендуем всегда соблюдать требования Технических паспортов к профессиональным герметикам и клеям

MARINE PRO LINE Ramsauer®.

Только в таком случае можно обеспечить безупречный эффект и свести к минимуму возможные риски.

Данный материал является интеллектуальной собственность компании ООО «СДМ-ХИМИЯ».

Любое использование Материалов допускается только c указанием источника информации

Автор: Паршин Игорь Николаевич

Как выбрать герметик для катера

Главной функцией любого судна является возможность передвигаться по воде и при этом не пропускать ее внутрь. Поэтому неудивительно, что герметики находят широкое применение на борту катера или лодки. К основным функциям герметиков относится:

- формирование водонепроницаемого уплотнения между двумя или более деталями;

- использование в качестве клея для соединения двух или более деталей (часто используется в сочетании с механическими креплениями);

- изолирование деталей или частей судна для предотвращения шума, истирания и т.д.

Герметизирующие составы отвердевают до жесткого, гибкого или эластичного состояния, чтобы предотвратить проникновение воды или воздуха. В отличие от эпоксидных смол или клеев, герметики остаются гибкими постоянно, поэтому они могут противостоять некоторому движению поверхностей без растрескивания или потери адгезии.

Основные типы герметиков

Современные производители предлагают широкий ассортимент герметиков, но выбрать подходящий для конкретного судна может быть довольно просто. У каждого есть свои особенности. Также важно учитывать расположение объекта, который необходимо запечатать, особенно в отношении того, находится он выше или ниже ватерлинии. Конечно, есть исключения, но в большинстве случаев вы можете использовать три основных типа герметиков.

1. Полисульфиды. Изготавливаются из синтетического каучука, является однимиз самых универсальных и доступных герметиков. Двухкомпонентные сульфиды популярны в качестве уплотняющего материала для тиковых палуб. Однокомпонентные сульфидные герметики проще в использовании и долговечны, хорошо сцепляется с большинством поверхностей. Единственный их недостаток – долгое время отвердевания. Масляную древесину (такую как тик) следует загрунтовать перед использованием полисульфида.

Не используйте полисульфиды на пластмассах – это расплавит их.

2. Полиуретаны. Представляют собой смесь материалов на основе мочевины, естественный побочный продукт метаболизма. Рекомендуются для долгосрочного склеивания из-за высокой степени адгезии. Подходит для стыков корпуса и палубы, склеивания через фитинги корпуса. Как и полисульфидные герметики несовместим с большинством ABS, пластиков и пластмассой. Также полиуретаны обладают плохой устойчивостью к маслам и кислотам, используемым в очистителях тикового дерева.

3. Силикон. Высокоэластичный и химически стойкий герметик. Создает превосходный изолирующий барьер между разнородными металлами. Не такая сильная адгезионная прочность, как у полисульфида или полиуретана, но хорошо совместим с пластиком. Легко наносится, обладает высокой устойчивостью к химикатам и является лучшим материалом для изоляции разнородных металлов. В большей степени это материал для прокладки, чем герметик. Силиконовые герметики нужно наносить аккуратно. В противном случае затвердевшие остатки трудно удалить, к ним не прилипает краска, гелькоут и другие покрытия. Пожалуй, это единственный его недостаток.

Герметики для деревянных палуб

Деревянные палубы – достаточно капризный материал. Особенно это касается палуб из тикового и красного дерева. Их ремонт и герметизация может быть реальной проблемой как с точки зрения прилагаемых усилий, так и с точки зрения материалов, используемых в качестве герметиков.

Герметики для деревянных палуб служат двум целям. Во-первых, с его помощью можно остановить проникновение влаги и грязи на палубу. Во-вторых, так вы сможете сохранить натуральные древесные масла и смолы.

Процесс правильной очистки и уплотнения деревянных настилов занимает много времени и требует больших усилий в течение нескольких дней. Следующие советы помогут вам в очистке и герметизации деревянной палубы:

- Следуйте инструкциям по предварительной подготовке палубы к нанесению герметика. Обратите особое внимание на рекомендации по температуре воздуха, уровню влажности и времени сушки;

- Убедитесь, что поверхность чистая и на ней нет мусора, а съемное оборудование снято;

- Выделите достаточно времени для отверждения и сушки. Избегайте соблазна сократить этот период;

- Если вы используете древесное масло (особенно тиковое), будьте готовы нанести несколько слоев в течение нескольких дней.

Советы по использованию герметиков

- При использовании герметика обязательно прочтите инструкцию. Помимо совместимости с другими поверхностями в ней может быть указана информация о нанесении, предварительной обработке поверхностей и т.д.;

- Не забудьте подготовить поверхности. Они должны быть чистыми, сухими и без следов краски, лака, старого герметика. Обработайте их ацетоном для обезжиривания;

- Соблюдайте дозировку. Не экономьте на герметике, особенно если ремонтируете корпус ниже ватерлинии;

- Соблюдайте сроки, необходимые для полного отвердевания герметика. Чаще всего для этого требуется от 5 до 20 дней;

- При использовании механических крепежных деталей с герметиком затягивайте гайки. Сжатие герметика обеспечивает водонепроницаемость;

- При работе с герметиками используйте средства индивидуальной защиты (маски, перчатки и т.д.), работайте в хорошо проветриваемом помещении;

- Минеральные спирты, ацетон и керосин обычно используются для удаления излишков, разлитых или неправильно нанесенных герметиков. Внимательно следуйте инструкциям производителя относительно типа растворителя для очистки и точечного удаления лишнего герметика.

Заключение

Практика защиты лодок от стихии так же стара, как и сама лодка. Современные технологии позволяют владельцам катеров эффективно защищать свои суда от воды, влаги и ржавчины.

Латай дыру пока не велика, ремонт алюминиевой лодки

Алюминиевая лодка, как и любая другая, требует тщательного осмотра и, если будет необходимо, ремонта.

Не всегда есть возможность поручить ремонт специалисту, зачастую лодки ремонтируют своими руками.

Осмотр

Внимательно осмотрев алюминиевую лодку, вы должны понять, какой вид ремонта необходим.

Начинают осмотр с днища лодки, для этого её переворачивают. Искать надо трещины, проржавевшие места, потерянные или расшатанные заклепки.

Наибольшую нагрузку при эксплуатации испытывает транец лодки, на него – особое внимание.

Виды ремонта

Безусловно, поломки возможны различные, но в статье рассматриваю, только те, которые присущи только лодкам из алюминия и его сплавов.

Борьба с коррозией

Одна из самых часто встречающихся повреждений алюминиевой лодки – коррозия. Часто под коррозийными пятнами скрываются трещины. Если с ней не бороться, то в результате, в днище образуется дыра.

Для определения глубины повреждения надо очистить дно лодки лучше всего шлифовальной машинкой. Очищать до металла.

После грубой очистки надо зашкурить наждачной бумагой, а если понадобится, удалить старую краску специальной смывкой. Затем обезжирить, грунтовать и красить.

Проверка заклепок

Определить при осмотре лодки надежность заклепок поможет молоточек. Надо будет простучать каждую заклепку, если она дребезжит и шатается, то потребуется замена.

Если дырки разработались, то на это место надо поставить заклепку большего диаметра.

Наиболее часто выходят из строя заклепки, которые расположены ближе к мотору, они больше всего подвержены вибрации.

Ликвидация дыр и трещин

Следующим этапом будет заделка трещин. Трещины на лодке образуются чаще всего при столкновении, например, случайно наткнулись на топляк. Трещины бывают внушительные и очень мелкие.

Незначительные трещины

Самые мелкие трещины можно заделать пайкой из оловянно свинцового сплава с добавлением цинка.

При работе с алюминием и сплавами проблема возникает с лужением, мешает оксидная пленка. Существует несколько способов пайки алюминия, например, можно использовать щелочное безводное масло, например, оружейное. Перед пайкой поверхности зачистить, смочить маслом, затем паяльником убрать пленку и паять. Также используют флюс, нанося его на припой.

Большие повреждения

Единственным способом, которым можно устранить дырки и большие трещины в алюминиевой лодке, это поставить заплатки.

Заплатки можно поставить с помощью заклепок или использовать сварку.

Сварка

Сварку, вообще, лучше применять в исключительных случаях, когда нельзя по какой-то причине заклепать.

Не все алюминиевые сплавы выдерживают сварку, часто корпус лодки разрывает рядом со сварочным швом. Зная об этом, опытные сварщики обычно с неохотой берутся за это дело.

Но всё-таки сваркой пользуются для ремонта. Поэтому если будете варить, то делать это надо с двух сторон и только тонкие листы.

Если вы не профессиональный сварщик, то придётся лодку транспортировать в мастерскую. Заваривают алюминиевые лодки аргоном.

Заплата

Заплата ставится с внутренней стороны лодки. Для того чтобы она была прочной, надо соблюсти все правила клепки.

По размеру заплата должна соответствовать величине трещины.

Материал, из которого делаете заплатку, должен быть в точности таким же, как на вашей лодке.

Если алюминий соединить с другим металлом, то создастся гальваническая пара. Это значит, что в месте соединения будет происходить гальваническая коррозия, которая быстро разрушит алюминий или его сплав.

По этой же причине не рекомендуется для зачистки корпуса использовать металлическую щетку.

Надо соблюсти такую последовательность при установке заплаты при помощи клёпки:

- Первоначально потребуется убрать краску и грунт.

- Поверхность и сама заплата должна быть максимально выровненной. Ровнять, предварительно нагрев поверхности, ни в коем случае не перегреть! Обычно советуют использовать фен.

- Если в этом месте есть заклепки, их аккуратно высверлить.

- Примерить заплату и просверлить отверстия в корпусе и в заплатке. Чтобы достичь точности заплатку прикрепить при помощи болтов для стяжки.

- Зачистить поверхности от заусенцев мелкой шкуркой.

- Обезжирить поверхности.

- Заклёпку обязательно отпустить, т. е. нагреть её чтобы было легче работать. Так как температура отпуска дюраля такая же, как и у свинца, то на практике делают так: заклёпки опускают в емкость, с расплавленным свинцом, снова нагревают до температуры плавления свинца и вытаскивают заклепки, они готовы к работе.

Ещё температуру отпуска дюралевых заклепок определяют с помощью хозяйственного мыла. При нужной температуре мыло чернеет. - Промазать герметиком обе поверхности. Некоторые вместо герметика используют смесь, которую в народе называют «сырая резина». Это смесь компонентов серы, сажи, синтетических материалов, которые еще не прошли процесс вулканизации. Таким способом заклеивают автомобильные камеры. Её можно купить, она поставляется в лентах или рулонах.

- Соединить поверхности, зафиксировать болтами для стяжки и заклепать.

Некоторые пытаются заделывать мелкие трещины холодной сваркой или стеклотканью, это бесполезна трата времени. Такой ремонт непрактичен, всё это быстро отвалится в процессе эксплуатации.

После ремонта лодку следует покрасить специапьной краской.

Народная примета: Самый большой улов бывает у молодых и неопытных рыбаков!