Как заделать дырку в дюралевой лодке

Ремонт дюралевых лодок

Ремонт дюралевых лодок зависит от регулярности проведения обслуживания плавсредств и также влияет на долговечность корпуса и оборудования. По причине эксплуатации на поверхности образуются повреждения: трещины, пробоины, истирание киля, вмятины, ослабление заклепочных швов. Большинство повреждений устраняют холодным способом. Термообработка осуществляется после нагрева металла до 600-7000С. Она позволяет выровнять края листа в пробоине.

Наши работы под ключ

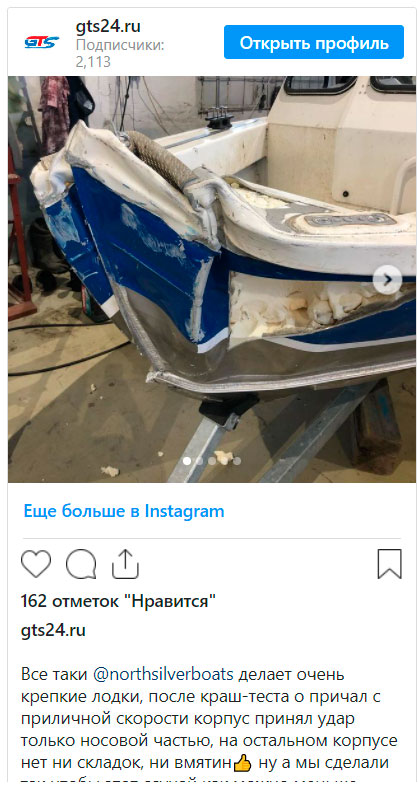

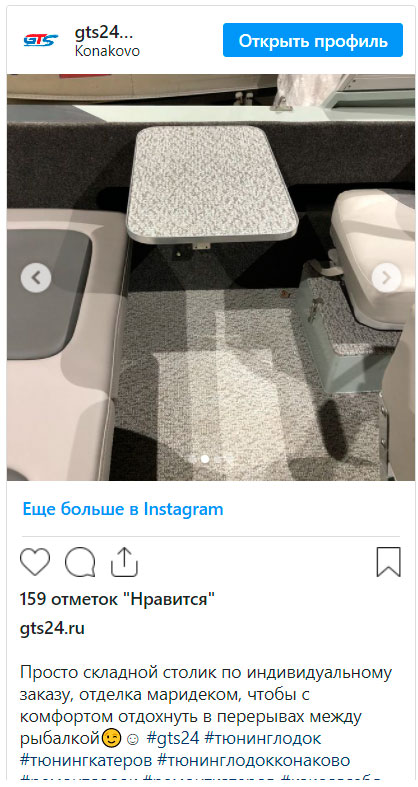

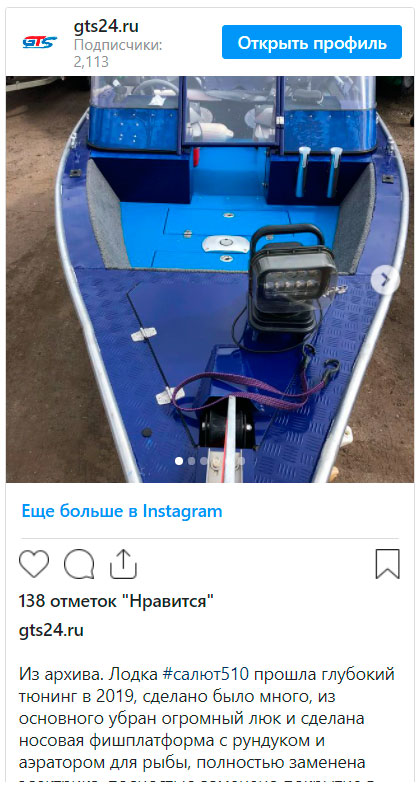

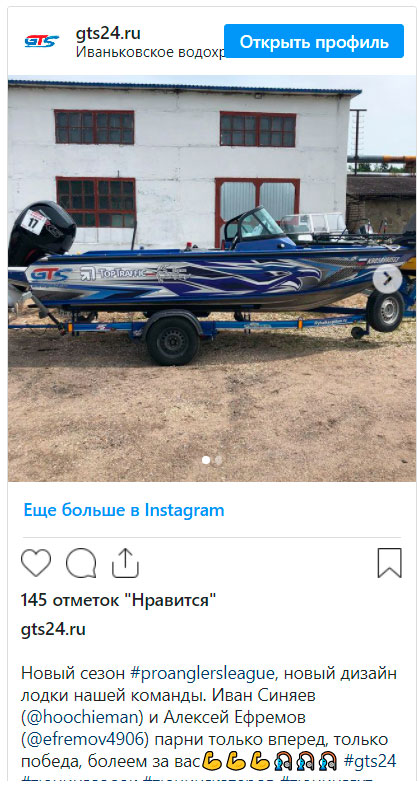

Фото- и видео- отчеты в Инстаграм

Изготовление под заказ

Пример Fish5boat GT50

(работы были выполнены под заказ)

Виды повреждений:

- Вмятины – одна из самых распространенных причин ремонта. Чаще всего образуются в результате столкновения. Повреждение необходимо внимательно осмотреть. Если в этом месте металл тонкий, то лучше все оставить как есть. Деформацию исправляют с помощью киянки.

- Порезы – для работ применяют специальное оборудование. Ремонт дюралевой лодки должен проводить специалист. Не понимающий в этом деле человек может усугубить ситуацию, увеличив повреждение. Также отремонтировать порез можно прикреплением заплатки. Ее устанавливают внутри. На повреждение наносят герметик.

- Отверстие – небольшие повреждения дюралевого корпуса ремонтируют заклепками. Очень часто заклепки теряются. Потерянные или ослабшие клепки заменяют на новые. Для быстрого ремонта можно установить винты с гайками. Но это лишь временное решение, т.к. коррозия снова сделает отверстие на этом месте.

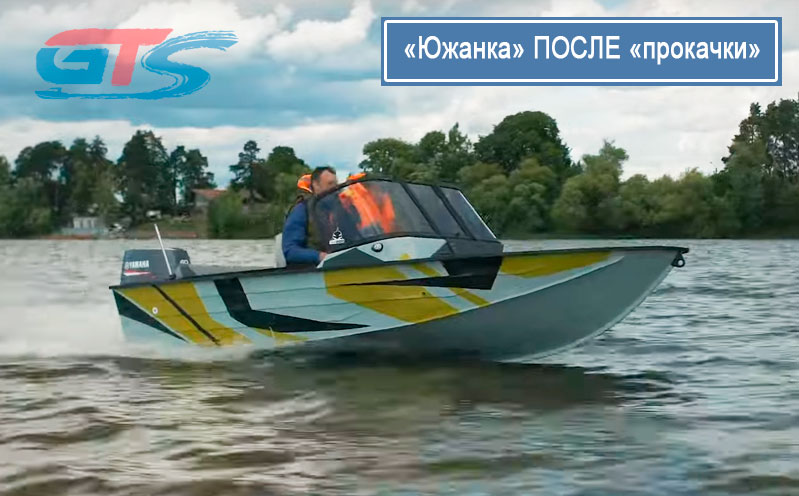

Новый проект “Лодка на прокачку” от GTS

Интерактивная модель стоимости общих работ

Установка вспомогательной швартовочной утки (накладная/врезная) – 1000/2000 руб.

Носовая часть катера

1. Установка электрического мотора на носовую часть катера – 12000 руб.

2. Установка врезной якорной лебедки на носовую часть катера (включая уст. роульса, якоря с фалом/цепью, джойстика Д.У.) – 16000 руб.

3. Установка накладной якорной лебедки на носовую часть катера (включая уст. роульса, якоря, джойстика Д.У.) – 15000 руб.

4. Дополнительное усиление носовой площадки/планшира- 5000 руб.

5. Установка радиоуправляемого фароискателя- 7000 руб.

Установка кормовой лесенки для подъёма из воды- 5000 руб.

Модуль подзарядки / система отопления

1. Установка модуля подзарядки вспомогательных аккумуляторных батарей от береговой линии 12/24V – 220V – 8000 руб.

2. Установка дизельной/бензиновой системы отопления – ‘Webasto’ – 30000 руб.

1. Замена рулевого редуктора на редуктор с регулировкой руля по высоте – 5000 руб.

2. Замена тросового управления основного мотора на гидравлическую систему – 18000 руб.

1. Установка эхолота-картплоттера (1-н транцевый датчик с применением фторопластовой пластины) – 9000 руб.

2. Установка эхолота-картплоттера с функцией структур-сканера (2-а транцевых датчика с применением фторопластовых пластин) – 16000 руб.

3. Установка модуля эхолота или структур-сканера с подключением к навигатору – 3000 руб.

Установка врезной машинки газ/реверс- 5000 руб.

Установка мотора стеклоочистителя ветрового стекла – 7000 руб.

1. Замена/установка аналогового измерительного прибора – 2500 руб.

2. Замена/Установка электронного измерительного прибора- 2500 руб.

3. Установка стереосистемы с 2-мя аудиодинамиками – 8000 руб.

4. Установка стереоосистемы с 4-мя врезными аудиодинамиками – 10000 руб.

5. Установка усилителя стереосистемы – 6000 руб.

6. Установка врезной/накладной розетки автомобильного типа 12V – 15000 руб.

7. Установка дополнительного выключателя на консоль капитана/пассажира – 5000 руб.

Крепления для кресла/стола

Установка крепления на палубу для мобильного кресла/стола- 4000 руб.

Держатель для удилища

1. Установка накладного держателя для удилища (планшир катера) – 2000 руб.

2. Установка врезного держателя для удилища (планшир катера) – 2500 руб.

1. Установка фильтра/сепаратора для 1-го мотора – 3500 руб.

2. Установка системы очистки палубы катера забортной водой под давлением – 16000 руб.

3. Установка выключателя массы- 3500 руб.

1. Установка дополнительного выносного транца для вспомогательного мотора – 5500 руб.

2. Установка электрического мотора на транец катера с эл. подготовкой – 5000 руб.

1. Установка мотора (в стоимость установки мотора входит: установка машинки газ/реверс, подключение к рулевой системе, подключение к приборам катера, заправка маслом, тестирование мотора, подключение к общему топливному баку, стационарное крепление):

– мощностью до 90л.с – 15000 руб.

– мощностью от 90л.с до 175л.с. – 20000 руб.

– мощностью от 175л.с до 250л.с. – 24000 руб.

2. Демонтаж подвесного мотора – 10000 руб.

3. Установка транцевого лифта для подвесного мотора – 16000 руб.

4. Установка гидравлического усилителя SeaStar Power Assist – 12000 руб.

Изготовление и нанесение стандартных номерных знаков на борт катера – 4000 руб.

Окрас лодки – от 50000 руб.

Нанесение графического изображения на борт катера (на клеящейся основе) – от 5000 руб.

Устранение вмятин

Крупную вмятину на дюралевой поверхности необходимо отрихтовать. Для этого потребуется деревянный молоток или резиновый. Снаружи к вмятине подставляют металлическую болванку. Аккуратно, но с силой случат по выпуклой вмятине. После работ удаляют остатки краски и снова грунтуют и шпаклюют. Шпаклевку берут со стеклотканью. Мелкие вмятины лучше не трогать.

Применение клея

Клей обеспечивает прочность соединения, влагостойкость, устойчивость к продуктам из нефти. Клей предотвращает возникновение коррозии в местах соединения.

Для ремонта у лодки дюралевой поверхности используют эпоксидный клей.

Практика применения различных методов показывает, что склеивание частей лодки имеет больше преимуществ, чем сварка.

Однако у такого способа соединения есть недостатки:

- Проклеивание конструкции проводить сложнее, чем клепку.

- При окончательной сборке склеивать сложнее.

- Контроль качества не освоен достаточно.

Ремонт дюралевой лодки термопластом

Ремонт с применением полимерной термопластической композиции. Она состоит из стеклоткани и поливинилбутираля. Стеклоткань иногда заменяют металлическими пластинами. Поливинилбутираль выпускается в виде белого порошка.

Обладает следующими свойствами:

- Хорошие адгезионные свойства.

- Морозоустойчивость.

- Высокая механическая стойкость.

- Влагостойкость.

- Устойчив к воздействию керосина, бензина.

Полимерную термопластическую композицию изготавливают в виде пластыря. Если пробоина небольшая, то используют композицию на основе стеклоткани. Для более крупных пробоин используют металлические пластины.

Для изготовления пластыря используют электрическую печь. Равномерного расплавления поливинилбутираля достигают нагревом рабочей поверхности плиты до 270-3000С. Из металлических листов вырезают заготовки нужных размеров. После обезжиривания, ее нагревают в печи до необходимой температуры. На металлический лист накладывают стеклоткань. После чего насыпают поливинбутираль тонким слоем 0.5 см. Конструкцию размещают в печи до полного расплавления порошка. Остывший пластырь режут на нужные размеры. Ремонт проводят в проветриваемом помещении из-за токсичности поливинилбутираля.

После ремонта моторной лодки обязательно проверяют водонепроницаемость швов, заклепок дюралевой лодки.

Помогите советом, как заделать трещину на Проге 4

Модератор: Valery

Помогите советом, как заделать трещину на Проге 4

Сообщение ДимДимычМск » 27.06.2014 08:10

Здравствуйте уважаемые форумчане,

помогите советом, в наследство достался Прогресс 4 1981 года выпуска, так вроде ничего, но покоя не дают два момента: 1 это трещина на борту прямо возле соединения с дном (латку наверное не поставить), и 2. сгнили металлические уголки соединяющие транец, дно и борта. По трещине на борту: корпус Прогресса сделан из дералюминевого сплава Д16, посему о сварке можно забыть. Люди посоветовали специальную по дералюминию “холодную сварку”. А будет ли держать? Еще было предложение из нутри обмазать авто герметиком и наклеить стеклоткать. Подскажите как и чем заделать трещину и если у кого есть мысли по поводу сгнивших уголков, поделитесь.

![]()

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение Valery » 27.06.2014 09:17

“Холодная сварка” это не сварка, а эпоксидный какой-то пластилин. Хорошей агдезии у него с дюралем не будет однозначно. Залепить в принципе можно, но будет металл играть (а корпус ведь клепаный) – мазь эта отвалится.

Стеклоткань однозначно не вариант – тоже отвалится.

Наверное лучше всего клепать, и клепать надо из похожего материала. Может и люминь можно пристыковать. Главное не создать тут гальванопару. В таком случае соединения между деталями герметиком можно промазать однозначно, например (APU* хз забыл – на форуме есть образцы)

Ни в коем случае не лепить чермет, бронзу или латунь!!

Зачищать надо не металлической щеткой.

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение neherta » 27.06.2014 09:31

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение ДимДимычМск » 01.07.2014 08:02

![]()

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение Vovan123 » 01.07.2014 08:48

![]()

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение vcmma » 01.07.2014 08:58

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение ДимДимычМск » 01.07.2014 11:40

![]()

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение vcmma » 01.07.2014 05:12

![]()

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение vcmma » 08.07.2014 09:23

Re: Помогите советом, как заделать трещину на Проге 4

Сообщение ДимДимычМск » 09.07.2014 06:23

Всем спасибо за участие,

заклепки нашел где купить причем разной длинны и диаметра.

В выходные буду клепать следующим образом:

1. поверхность выровнять предварительно разогрев (как индикатор хозяйственное мыло), греть собираюсь промышленным хорошим феном.

2. поверхность ровняем и остужаем

3. зачищаем поверхность от краски и грунта, обезжириваем.

4. снимаем старые клепки в месте где будет ставиться латка (высверливаем сос стороны полукруглой головки, сверлом рамному диаметру клепки, затем аккуратно выбиваем выколоткой, так что бы не повредить кроя дырок)

5. подготавливаем латку (возьму из дверцы сзади, куда двигатель прятали)

6. ставим латку на место и зафиксировав болтами размечаем и высверливаем дырки в корпусе и латке для заклепок, через 2 дырки фиксируем болтами)

7. латку и корпус зачищаем от загусенец и обезжириваем.

8. в банку от горбуши кладем кусочки свинца и ставим на газ плитку, как свинец расплавится, остужаем и кладем туда же заклепки, и снова на печку. как свинец снова начинает плавится, снимаем достаем клепки.

9. наносим полиуретановый герметик на борт и заплатку (купил немецкий, средней твердости, для использования под водой, в застывшем виде остается мягким – это для вибрации и т.д., а склеенные им две металлические пластины не смог оторвать друг от друга, а я не маленький)

10. фиксируем заплатку на корпусе с помощью стяжных болтов и клепаем заранее подготовленными клепками и правками.

11 снимаем стяжные болты и проклепываем заклепками, а так же клепаем места из которых были убраны старые заклепки.

12 убираем лишний герметик и ждем его застывание.

Вроде всё, поправте если что упустил. Да , забыл, латку ставлю изнутри лодки.

Ремонт металлических корпусов лодок с помощью клепки — разъясняем по полочкам

Перед началом рыболовного сезона, надо обязательно проверить состояние своей лодки.

Алюминиевая лодка, как и любая другая, требует тщательного осмотра и, если будет необходимо, ремонта.

Не всегда есть возможность поручить ремонт специалисту, зачастую лодки ремонтируют своими руками.

Удаление и замена клепок

Для этого сначала надо накернить центры на закладных головках, подставляя поддержку со стороны замыкающих головок. Затем сверлом, диаметр которого равен диаметру стержня заклепки, высверливается отверстие на глубину, равную высоте головки. После этого закладная головка легко отламывается, а оставшаяся часть заклепки выбивается бородком, диаметр которого должен соответствовать диаметру удаляемой заклепки.

После удаления снимаемых деталей внимательно осмотрите заклепочные отверстия, которые придется использовать повторно. Трещин и надрывов материала в зоне отверстий быть не должно. Во всех случаях рекомендуется при подготовке к присоединению новых деталей старые отверстия рассверлить под заклепки ближайшего большего диаметра.

Очень важно выявить и заменить все ослабевшие заклепки. Места появления течи по швам чаще всего обнаруживаются по появлению следов коррозии у заклепок. Иногда приходится специально проверять герметичность соединений керосином на мел (об этом будет сказано ниже). При легком постукивании молотком ослабевшие заклепки можно обнаружить по изменению звука — он становится глухим, дребезжащим. Как правило, отверстия под ослабевшими заклепками оказываются «разработанными», имеют овальную форму. Такие заклепки «подтянуть» не удается; их следует заменять заклепками большего диаметра с соответствующей рассверловкой старых отверстий. Заменяют также выпавшие и заклепки с головками, разъединенными до потайной части заподлицо с листом и с оголенной зенковкой листа. Чаще всего повреждаются заклепки вблизи транца от вибрации работающего мотора и в средней части днища, которая принимает на себя удары при ходе на волнении.

Новый проект «Лодка на прокачку» от GTS

Устранение трещин и пробоин

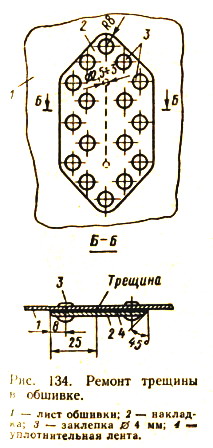

При обнаружении трещины на листе необходимо, во-первых, ограничить ее дальнейшее распространение, просверлив по обоим концам отверстия 02,5—3,0 мм, и, во-вторых, поставить усиливающую накладку изнутри корпуса

Накладка по площади должна перекрывать трещину со всех сторон примерно на 25 мм; материал и толщина накладки должны быть такими же, как и на ремонтируемой обшивке (рис. 7).

Рис. 7. Ремонт трещины в узле соединения борта с палубой (а) и в листе обшивки (б). 1 — лист обшивки; 2 — накладка; 3 — лист палубы; 4 — заклепка 03; 5 — уплотнительная лента; б — заклепка Ø4.

Устранение трещин и пробоин

С кромки вырезанной накладки снимите заусенцы и фаску, разметьте и просверлите отверстия под заклепки. Временно поставив накладку на место, просверлите через нее отверстия в обшивке, снимите накладку, соприкасающиеся поверхности очистите от стружки и заусенцев, обезжирьте ацетоном или сольвентом. Под накладку необходимо положить уплотнительную ленту или промазать место полиуретановым герметиком.

Заделка небольших (диаметром не более 60-70 мм) пробоин начинается с удаления поврежденного участка листа. Для упрощения разметки вырезу обычно придают правильную форму круга. Диаметр накладки, которая устанавливается изнутри корпуса, должен быть больше диаметра выреза на 50-60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки двухрядным шахматным швом с шагом заклепок 15-20 мм.

В вырез заподлицо с обшивкой ставится круглая заделка-вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклёпывается с накладкой однорядным швом шагом 20 мм (рис. 8).

Рис. 8. Ремонт мелких пробоин.

1-обшивка; 2 — накладка; 3 — уплотнительная лента; 4 — заклепка 03 крепления вкладыша; 5 — заклепка 04 крепления накладки; 6 — вкладыш

Более крупные пробоины заделываются аналогично, но накладку изнутри корпуса делают не сплошной, а кольцевидной с внутренним диаметром на 50-60 мм меньше диаметра вкладыша (рис. 9).

Рис. 9. Ремонт более крупной пробоины.

1 — лист обшивки; 2 — кольцевая накладка; 3 — уплотнительная лента; 4 — вкладыш; 5,6 — заклепка.

Чтобы не портить внешний вид лодки, клепку всех накладок и заделок рекомендуется выполнять (если позволяют толщины листов) заклепками с потайными головками.

Устранение повреждений обшивки лодки

При значительных повреждениях обшивки лодки приходится заменять весь лист или большую его часть. При замене части листа дополнительные стыки лучше располагать на шпангоутах. Величину перекроя и все остальные элементы соединения нужно делать такими же, как и на ближайшем стыке. Сняв старый лист, нужно промыть бензином прилегающие к обшивке полки набора, удалить коррозию, а зачищенные места — загрунтовать и окрасить

Новый лист накладывается снаружи на корпус лодки и причерчивается по месту, обрезается в чистый размер; если нужно, выколачиванием ему придается необходимая форма. Временно лист к набору крепят «сборочными» болтами через 200-300 мм; диаметр отверстий под них обычно делают меньше диаметра заклепок. При необходимости между набором и листом прокладывают выравнивающие прокладки — полоски из дюраля Д16АТ (предварительно загрунтованные). По окончании пригонки в листе сверлятся полномерные отверстия под заклепки, затем лист снимается, а соприкасающиеся поверхности очищаются и обезжириваются.

По всем соединениям прокладывается уплотнительная лента, лист ставится на место и плотно обжимается по набору болтами. Для уплотнения полученного соединения можно применять тиокиловый или полиуретановый герметик.

При ремонте корпуса не из дюраля, а из алюминиево-магниевого сплава надо применять заклепки из Амг-5П.

Изготовление под заказ

Пример Fish5boat GT50

(работы были выполнены под заказ)

Наши работы под ключ

Способы ремонта:

- Клепка – при обследовании алюминиевого корпуса владелец может обнаружить мелкие дефекты, незначительные механические нарушения, износ обшивки. Клепка – часто используемый, наиболее простой вид. Заклепать можно небольшие порезы, отверстия.

Надежность детали можно проверить молотком. Если при простукивании слышно дребезжание, то нужно поставить заклепку большего размера. Как правило, из строя выходят заклепки, которые расположены вблизи мотора из-за вибрации. Чтобы не повредить края отверстия, их высверливают. После удаления детали осмотреть отверстие на наличие трещин. В любом случае отверстие высверливают под клепки большего диаметра. Ослабевшие заклепки заменить.

Если трещина сквозная, то сначала необходимо остановить ее распространение. В этом случае просверливают с двух сторон отверстия и ставят накладку изнутри алюминиевого корпуса. Она должна перекрывать трещину за 2.5 см. Материал для заплатки должен совпадать с металлом корпуса. При соединении алюминия с иным металлом на месте соединения начнется коррозия, разрушающая алюминий.

При сильных повреждениях обшивки меняют весь лист. Чтобы вырезать лист нужного размера, его накладывают на алюминиевую поверхность и прочерчивают линию отреза. На время лист крепят болтами. В нем сверлят отверстия для заклепок. Листу придают необходимую форму, нагрев предварительно до 350 градусов. После всех работ лист снимают. Соприкасающиеся части обезжиривают. Крепят уплотнительную прокладку и устанавливают лист на место.

Рекомендации по клепке деталей

Ниже приведены некоторые рекомендации по клепке деталей Различной толщины и испытывающие неравномерные нагрузки.

Для уточнения нужного диаметра заклепок можно руководствоваться данными табл. 6.

Таблица б. Подбор диаметра заклепки в зависимости от толщины соединяемых деталей

Толщина пакета S, мм

Примечание. Практически вместо заклепок d=3,5 обычно применяют d=4

Если прочность какого-либо узла проверяется расчетом, надо считать, что при использовании материала Д18 усилие среза заклепки диаметром 3 мм равно 134 кг, a диаметром 4 мм — 239 кг.

Шаг по водонепроницаемым соединениям берется равным: по однорядным швам 3-4d; по двухрядным швам 6-7d в шахматном порядке.

Длина стержня заклепки при соединении деталей (двух толщин) определяется по формуле: 1 = S + l,5d.

Клепку по соединениям набора и узлов оборудования рекомендуется производить заклепками с полукруглой закладной головкой. Для уменьшения сопротивления движению днищевую обшивку в кормовой части лодки (глиссирующую площадку) лучше клепать заклепками с потайной головкой с наружной стороны; остальную часть обшивки днищам борта и палубу можно клепать заклепками с плосковыпуклыми полупотайными головками.

Перед сверловкой отверстий под клепку листы обшивки надо тщательно «обжать» — подтянуть к набору болтами. для обеспечения прочности и герметичности диаметр сверла при подготовке отверстий надо брать на 0,1 мм больше, чем диаметр заклепки. На отверстиях под заклепки не должно быть граней, рваных кромок и трещин. Гнезда под закладные головки потайных и полупотайных заклепок зенкуют на угол 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки.

Клепка корпуса лодки

При клепке корпуса лодки чаще всего применяется так называемый обратный способ, при котором удары наносятся снаружи корпуса (ясно, что это удобнее, чем изнутри) по закладной головке (если она не плоская, то через обжимку с лункой по форме головки).

Формируемая головка образуется при этом внутри корпуса за счет расплющивания конца стержня заклепки на массивной поддержке. Форму и размеры поддержки необходимо выбирать по месту — в зависимости от удобства подхода к разбиваемому стержню заклепки.

Обычно при работе используют следующие инструменты: оправку 1 (рис.10) — заточенный на конус стальной стержень, с помощью которого совмещают отверстия под заклепки при сборке деталей; поддержку 2 — массивный стальной или чугунный стержень, служащий для прижатия закладной головки в процессе клепки прямым способом и обсадку 3 — стальной стержень с отверстием (в торце по центру), диаметр которого на 0,5-1,0 мм больше диаметра заклепки; употребляется для уплотнения соединяемых деталей вокруг стержня заклепки 4.

Рис. 10. Использование инструмента при клепке, а — вырывнивание отверстий в листах; б — осадка листов; в — формирование головки.

На рис. 11 показан эскиз довольно удобной поддержки для работы внутри корпуса лодки.

Рис. 11. Эскиз поддержки.

При соединении деталей шпангоутных рамок или иных предварительно изготовляемых узлов удобнее применять прямой способ клепки, когда удары наносятся по расклепываемому концу стержня заклепки. Если при проверке качества швов простукиванием или осмотром замечены дребезжащие, плохо поставленные заклепки, их необходимо заменить на заклепки большего диаметра. На полках шпангоутов одиночные вмятины и забоины глубиной менее 5 мм при отсутствии трещин можно не выправлять вообще. Иногда вместо правки или замены шпангоута целесообразно ограничиться дублированием — установкой накладки из отрезка подходящего профиля. Небольшие — длиной до 5 мм поверхностные (несквозные) трещины, в крайнем случае, можно локализовать, как это рекомендовалось выше. Участки с явными сквозными трещинами обязательно следует или удалять, или дублировать усиливающими накладками.

Трещины и местные повреждения в одной из полок стрингера ремонтируются также как и на шпангоутах. При разрушении стрингера на сравнительно большой длине следует вырезать и заменять поврежденный участок новым профилем. Новый отрезок — вкладыш — подгоняется к обоим концам остающихся частей стрингера как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей (рис. 12).

Рис. 12. Ремонт набора — соединение вкладыша с оставшейся частью набора. 1 — обшивка; 2 — основной стрингер; 3 — вкладыш; 4 — коротыш-накладка; 5 — заклепка Ø4, шаг 20; 6 — заклепки по старым отверстиям.

После выполнения ремонта во всех случаях необходимо проверить качество произведенной клепки. Соединяемые детали должны плотно прилегать одна к другой. Головки заклепок должны быть плотно подтянуты к материалу без забоин и «утяжки». Минимальное расстояние от края детали до центра заклепки должно быть не менее 1,7 диаметра ее стержня.

Для того, чтобы убедиться в герметичности корпуса лодки рекомендуется налить в него воды (немного выше уровня скулы) или провести испытание непроницаемости швов при помощи керосина. Кромки листов и головки заклепок снаружи промазываются меловым раствором, а после его высыхания соединение изнутри корпуса смачивают керосином. В случае протечки на меловом покрытии выступают пятна керосина. Заканчивается ремонт корпуса лодки восстановлением защитного лакокрасочного покрытия.

Наши специалисты

Павел Шаварин

Технический директор

Вадим Гордеев

Электрик, специалист по аргонно-дуговой сварке

Иван Уваров

Маляр, специалист по полировке

Олег Гордеев

Специалист по переоборудованию кокпитов лодки

- По Вашей заявке мы можем обеспечить выезд мастера на указанный адрес.

- Если же у Вас нет возможности привезти лодку к нам, мы сами организуем доставку своим транспортом.

Как заделать дырку в дюралевой лодке

Ремонт дюралюминиевого корпуса.

Следы коррозии удаляются волосяными жесткими щетками, а в случае необходимости наждачной шкуркой с м аслом.

аслом.

Зачищенные участки протираются бензином Б-70 и после 15 минут выдержки — тряпкой, смоченной в ацетоне. Затем чистый металл дважды покрывается грунтом и красится.

Дефектные заклепки необходимо высверливать (а не обрубать головки зубилом).

Для этого сначала надо накернить центр на закладной головке, затем сверлом (дна-метром, равным диаметру стержня заклепки) высверлить отверстие на глубину, равную высоте закладной головки; после этого головка легко отламывается, а оставшаяся часть заклепки выбивается бородком.

Царапины на листах, имеющие глубину не более 0,2 мм, а также самые мелкие забоины (без трещин) достаточно зачистить наждачной бумагой и восстановить защитное лакокрасочное покрытие.

Глубокие вмятины выправляют после нагрева поврежденного участка обшивки и подкрепляющих его угольников набора до температуры 600—700° С.

Для нагрева используют паяльную лампу или газовую горелку. После охлаждения на воздухе металл становится пластичным, и деформированную деталь можно править без опасения, что она даст трещину.

Ответственные части корпуса, например листы днища, шпангоуты и днищевые ребра, после правки нужно будет снова нагреть, а затем охладить водой.

При обнаружении трещины ее распространение ограничивается путем сверления по концам отверстий диаметром 2,5—3 мм. Затем

(изнутри корпуса) ставится накладка из того же металла, что и ремонтируемая деталь. Накладка должна на 20—25 мм перекрывать трещину со всех сторон. Перед постановкой заклепок под накладку необходимо проложить уплотнительную ленту (рис. 134).

Мелкие (размером до 70 мм) пробоины в обшивке заделывают накладками изнутри корпуса и вкладышами (рис. 135).

Диаметр накладки должен быть больше диаметра выреза на 50—60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки двухрядным шахматным швом с шагом заклепок 15—20 мм.

В вырез заподлицо с обшивкой ставится круглая заделка-вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклепывается с накладкой однорядным швом шагом 20 мм.

Более крупные пробоины заделываются аналогично, но накладку изнутри корпуса делают не сплошной, а кольцевидной — с внутренним диаметром на 50—60 мм меньше диаметра вкладыша.

При значительных повреждениях обшивки приходится заменять весь лист или большую его часть.

При замене части листа дополнительные стыки лучше располагать на шпангоутах. Величину перекроя и все остальные элементы соединения делайте такими же, как и на ближайшем стыке (см. также совет 148).

При повреждениях деталей поперечного или продольного набора (сквозные трещины, обрыв) на ремонтируемые участки накладываются дублирующие угольники.

При замене участка детали (например, стрингера) устанавливают вкладыш, который подгоняется к обоим концам остающихся частей деталей как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей (рис. 136).

После ремонта обшивки нужно проверить водонепроницаемость заклепочных швов керосином.

Как правильно клепать.

Приведем некоторые общие сведения по холодной клепке вручную.

Существуют прямой и обратный способы клепки; при первом удары молотком наносят со стороны замыкающей, г. е. расклепываемой головки, при втором — со стороны закладной головки.

Обратный способ применяют тогда, когда, например, неудобно наносить удары изнутри корпуса (как правило, закладывают заклепки снаружи).

При клепке применяются такие инструменты (рис. 137):

оправка 1 — заточенный на конус стальной стержень, с ее помощью совмещают отверстия при сборке деталей;

поддержка 2 — массивный стальной или чугунный стержень, служащий для прижатия закладной головки в процессе клепки прямым способом;

обсадка 3—стальной стержень с отверстием (по центру), диаметр которого на 0,5—1,0 мм больше диаметра заклепки; употребляется для уплотнения соединяемых деталей вокруг стержня заклепки 4;

обжимка 5 — стальной стержень с лункой по форме замыкающей головки; нанося по обжимке удары ручником, расклепывают выступающий конец стержня заклепки.

Лучше применять при ремонте корпусов из алюминиево-магниевого сплава заклепки из сплавов марок АМг-5 или АМц, а для корпусов из дюралюминия — заклепки из сплава В65.

Клепка набора к обшивке обычно выполняется однорядным цепным швом; водонепроницаемых соединений обшивки — двух- и трехрядными шахматными прочно-плотными швами.

Детали можно соединять внакрой либо встык на односторонних или двусторонних планках-подкладках.

Диаметр заклепок d может быть принят равным удвоенной толщине материала, из которого изготовлены соединяемые детали.

При клепке деталей разной толщины в расчет принимается меньшая; если же разница в толщине значительна (2 мм и более), диаметр заклепки определится формулой d = 2 (корень из S ), где S — суммарная толщина листов. Последняя не должна превышать 4 d .

Длина стержня заклепки должна равняться общей толщине склепываемых листов, сложенной с величиной Р, необходимой для образования замыкающей головки; для полукруглой головки Р = 1,5 d , конической — 1,3 d , полупотайной — 1,1 d , потайной — 0,9 d .

Расстояние С между рядами заклепок, обуславливающее прочность и плотность соединения, принимается равным в зависимости от типа соединения 2—5 d (например, для соединений листов обшивки расстояние между рядами должно быть —3 d ).

Шаг t , т. е. расстояние между центрами соседних заклепок в одном ряду, для прочноплотных швов следует брать от 3 до 5 d ( и для других соединений — от 8 до 10 d . Отстояние центра заклепки от кромки листа, профиля или накладной планки принимается равным 1,8—2 d .

Отверстия под заклепки аккуратно высверливаются ручной или электрической дрелью. Диаметр отверстий d отв должен быть несколько больше диаметра заклепок:

dmm 3,0 4,0 5,0 6,0 7,0

d отв 3,1 4,1 5,2 6,2 7,2

Гнезда под закладные головки потайных и полупотайных заклепок зенкуют на угол 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки.

Перед клепкой детали собирают на монтажные (сборочные) болты, устанавливаемые через каждые 10—12 отверстий. Клепку ведут от середины шва к краям; под конец сборочные болты снимают, заменяя их заклепками.

Процесс клепки прямым способом выполняется так: под закладную головку заклепки, введенной в отверстие, устанавливают поддержку, на стержень заклепки надевают обсадку, затем уплотняют соединение несколькими ударами молотка, после чего формируют замыкающую головку, ударяя молотком по выступающему из соединения стержню заклепки.

При необходимости замыкающую головку формируют обжимкой.